Le guide ultime pour réussir ses impressions 3D en série.

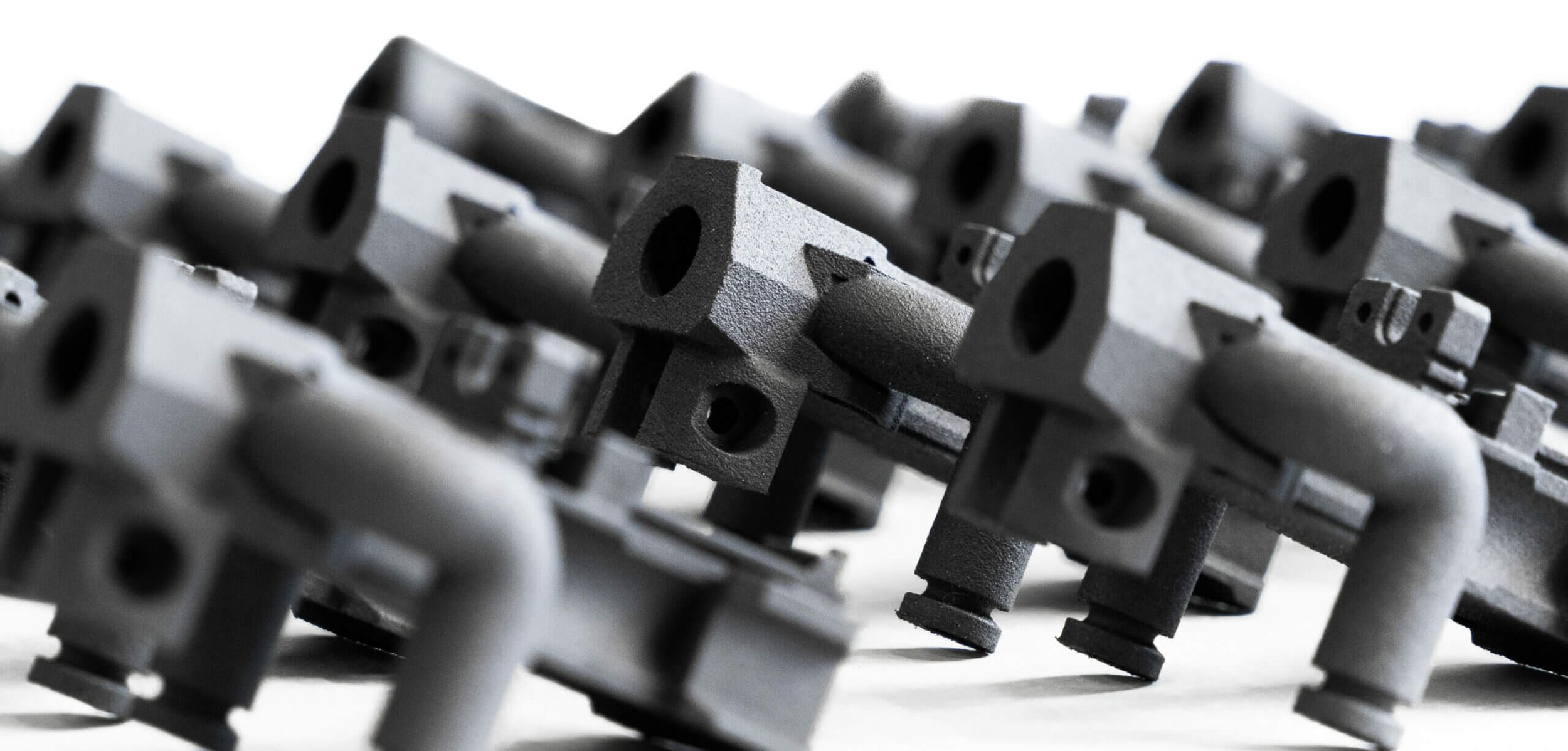

L'impression 3D en série ouvre des horizons vastes pour la production rapide et efficace de pièces diversifiées avec un haut degré de personnalisation. Plongeons dans les subtilités de cette technologie révolutionnaire, en mettant l'accent sur la conception des pièces, l'utilisation optimale des slicers et les meilleures pratiques pour les machines d'impression.

I - La conception des pièces pour l'impression en série

A - Précision dimensionnelle

En matière de pièces mécaniques, la précision des dimensions est non négociable.

Chaque millimètre compte, en particulier pour les surfaces fonctionnelles et les épaisseurs minimales qui doivent répondre à des tolérances strictes pour assurer un assemblage parfait et une performance optimale.

Des jeux bien calibrés, testés méticuleusement avec des prototypes, sont vitaux pour prévenir les problèmes d'ajustement lors de l'assemblage final.

Une approche rigoureuse de la conception minimise le besoin de post-traitement, réduisant ainsi le temps et les coûts de production.

B - Orientation des couches et gestion des porte-à-faux

L'orientation des couches joue un rôle déterminant dans la résistance mécanique de la pièce. Une orientation stratégique peut augmenter la résistance là où elle est le plus nécessaire, tout en réduisant le temps d'impression et la consommation de matériau.

Parallèlement, minimiser les porte-à-faux est essentiel pour éviter l'utilisation de supports supplémentaires, ce qui se traduit par une économie de matière et un post-traitement réduit. L'utilisation de chanfreins et de congés ne se limite pas à améliorer l'esthétique ; ils renforcent également les structures, aident à réduire les déformations et les tensions dans les angles, et facilitent l'adhérence de la première couche.

C - Systèmes d'assemblage innovants

Les systèmes de snap-fit représentent une innovation majeure dans la conception de pièces pour l'impression 3D. Ils permettent un assemblage rapide et sans outils, rendant la production en série plus agile et adaptable.

Ces systèmes réduisent également le besoin de fixations externes, comme les vis ou la colle, ce qui simplifie la fabrication et améliore l'esthétique finale de l'objet.

Dans certains cas, l'intégration d'inserts métalliques ou d'autres composants renforce la fonctionnalité et la robustesse des pièces imprimées, ouvrant la porte à un éventail plus large d'applications industrielles.

D - Conception pour l'esthétique et l'adhérence

Les pièces esthétiques bénéficient grandement de surfaces ondulées ou texturées, qui non seulement camouflent les imperfections inhérentes à l'impression 3D mais offrent également un aspect visuel distinctif et agréable.

Une attention particulière doit être portée à la surface de contact de la pièce avec le plateau d'impression.

Une surface de contact bien conçue assure une adhérence solide pendant l'impression, réduisant le risque de décollement ou de déformation, tout en facilitant le retrait de la pièce une fois l'impression terminée.

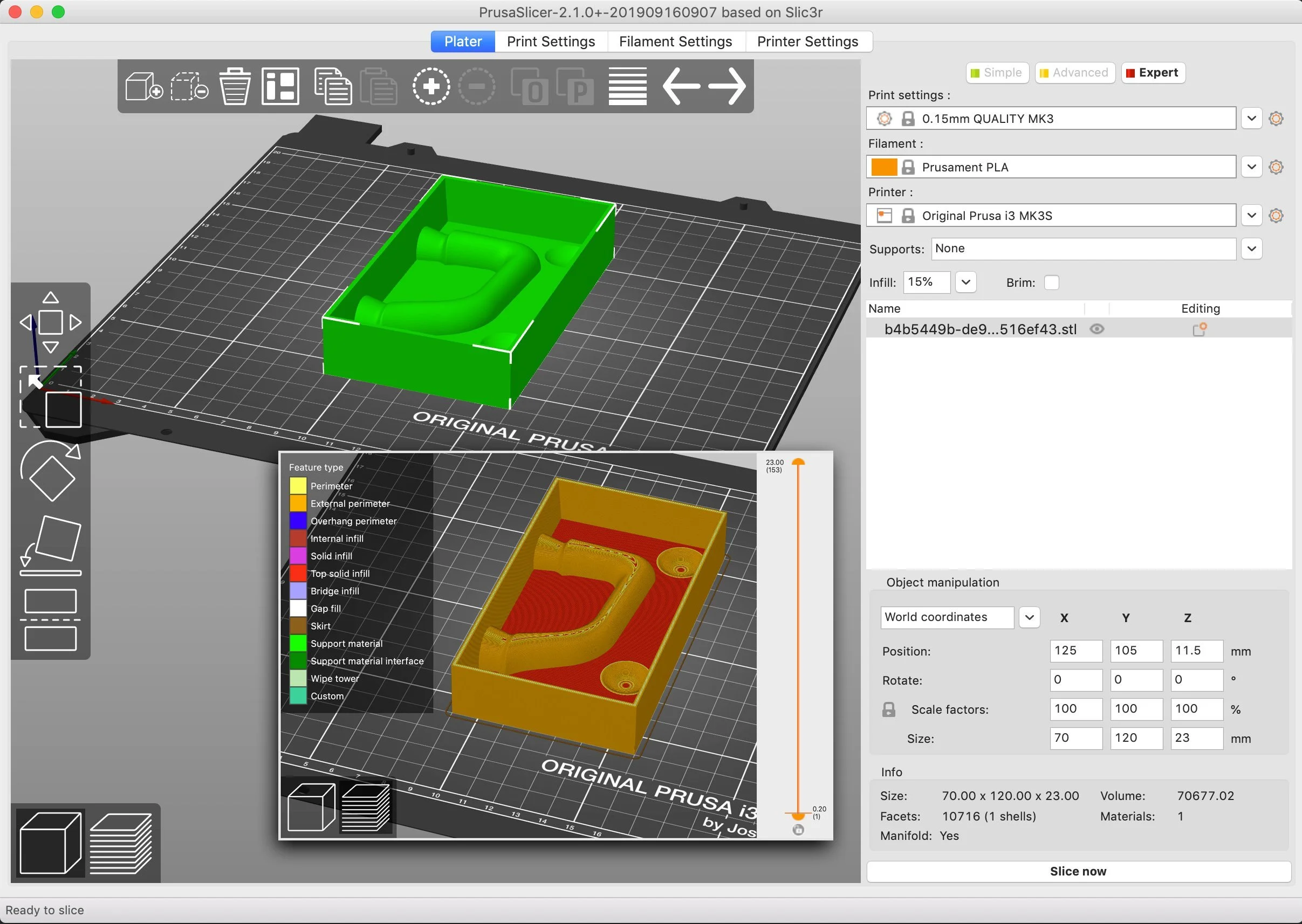

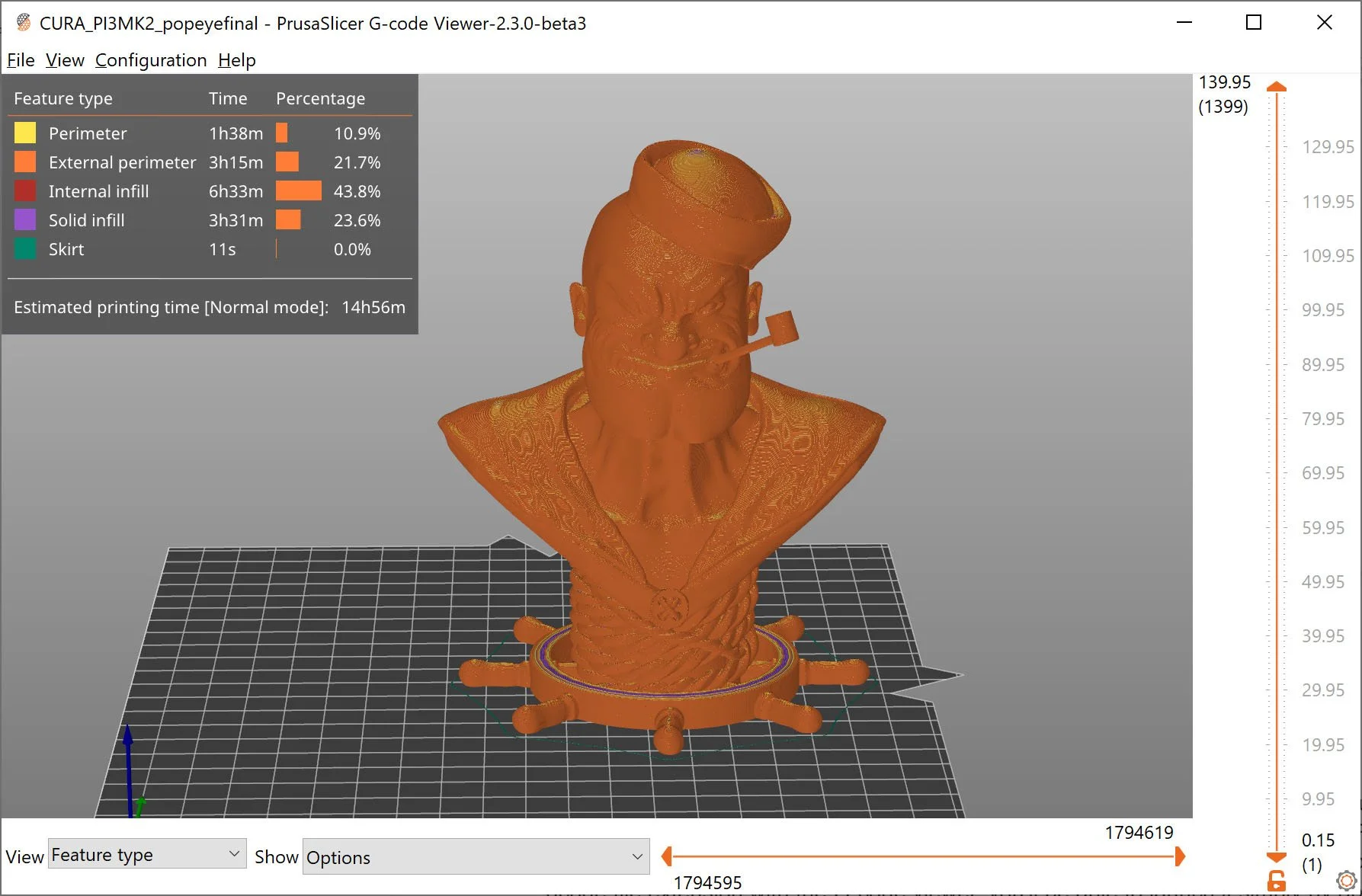

II - Les astuces sur le slicer pour l'impression en série

A - Optimisation des paramètres pour l'efficacité et la qualité

Chaque pièce imprimée est unique, et trouver les paramètres idéaux pour votre projet spécifique est crucial. La quantité de matière utilisée influe directement sur le coût et le temps d'impression.

Réduire la quantité de matière tout en maintenant une solidité suffisante n'est pas seulement une question de coût, mais aussi de durabilité et de fonctionnalité de la pièce finale.

Parallèlement, maximiser la vitesse d'impression sans compromettre la qualité peut réduire de manière significative les délais de production.

Pour atteindre cet équilibre, il est souvent nécessaire de procéder à une série de tests, en ajustant les paramètres comme l'épaisseur de la couche, le remplissage, la vitesse d'impression et la température, jusqu'à ce que vous trouviez la combinaison parfaite pour votre projet spécifique.

B - Maîtrise du G-code pour une automatisation avancée

Le G-code est le langage que l'imprimante comprend, et le slicer le génère à partir de votre modèle 3D. En modifiant le G-code de début et de fin, vous pouvez automatiser des aspects du processus d'impression qui autrement nécessiteraient une intervention manuelle.

Par exemple, ajuster le G-code de fin pour que la tête d'impression donne un léger coup à la pièce imprimée peut la faire tomber du plateau, préparant ainsi l'imprimante pour le prochain travail sans intervention humaine.

Cela est particulièrement utile dans un contexte de production en série, où l'efficacité et l'autonomie de l'imprimante sont primordiales.

C - Gestion avancée de la purge et des supports

Une autre préoccupation majeure lors de l'utilisation du slicer est la gestion de la purge (le processus d'élimination de l'excès de matière avant de commencer une impression) et des supports (structures temporaires imprimées pour soutenir les surplombs pendant l'impression).

Les techniques avancées pour gérer ces aspects peuvent inclure l'intégration de tours de purge ou de structures de support facilement amovibles directement dans le modèle, ou l'ajustement du G-code pour minimiser leur utilisation.

Cela peut réduire de manière significative le gaspillage de matière et le temps nécessaire au post-traitement.

D - Tests et itérations pour la perfection

La maîtrise du slicer n'est pas une science exacte. Elle nécessite une approche itérative, avec des tests et des ajustements continus. Cela peut inclure des tests pour trouver la meilleure température pour un filament spécifique, le meilleur angle pour les supports, ou la vitesse idéale pour une qualité d'impression optimale.

Chaque ajustement peut avoir un impact significatif sur le résultat final, rendant le processus de test et d'itération essentiel pour maîtriser l'impression 3D en série.

III - Optimisation de l’imprimante 3D

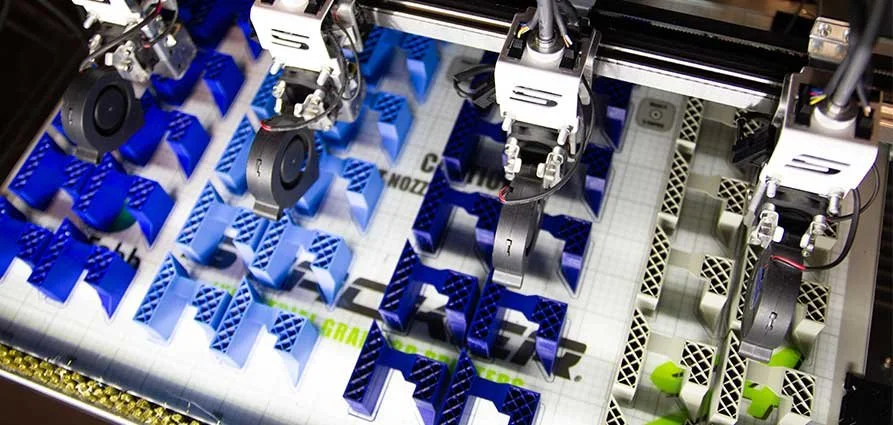

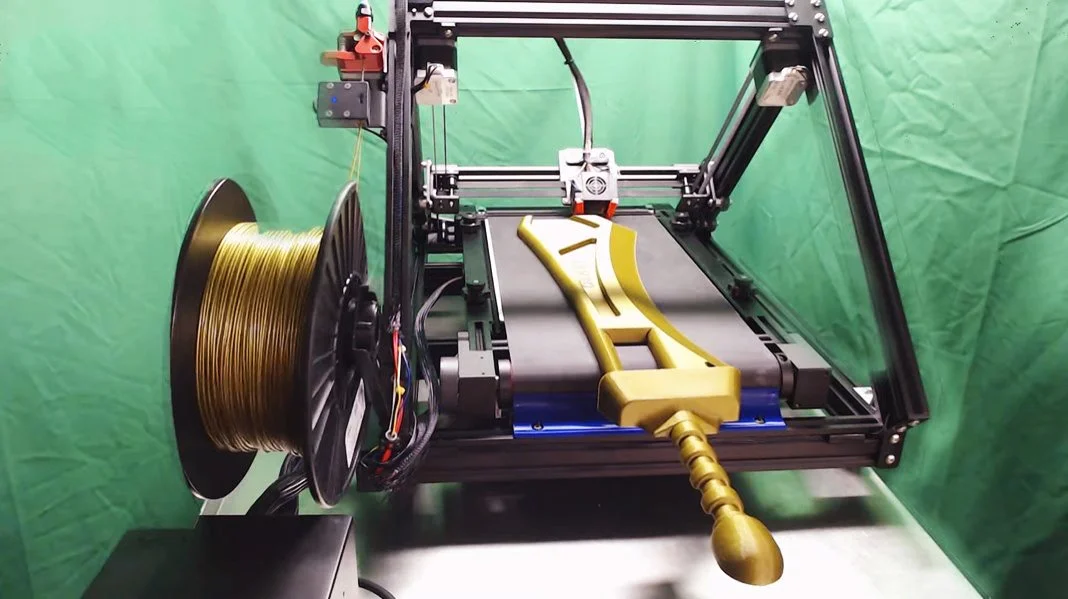

A - Exploitation des imprimantes à tapis roulant pour l'automatisation

Les imprimantes à tapis roulant représentent une avancée significative pour l'impression 3D en série. Contrairement aux imprimantes traditionnelles, ces machines permettent un décollement et une évacuation continus des pièces imprimées.

Cela signifie que dès qu'une pièce est terminée, elle est doucement déplacée hors du plateau d'impression, permettant à la prochaine impression de commencer immédiatement.

Cette caractéristique réduit les temps d'arrêt entre les impressions et augmente significativement la capacité de production sans nécessiter une surveillance constante.

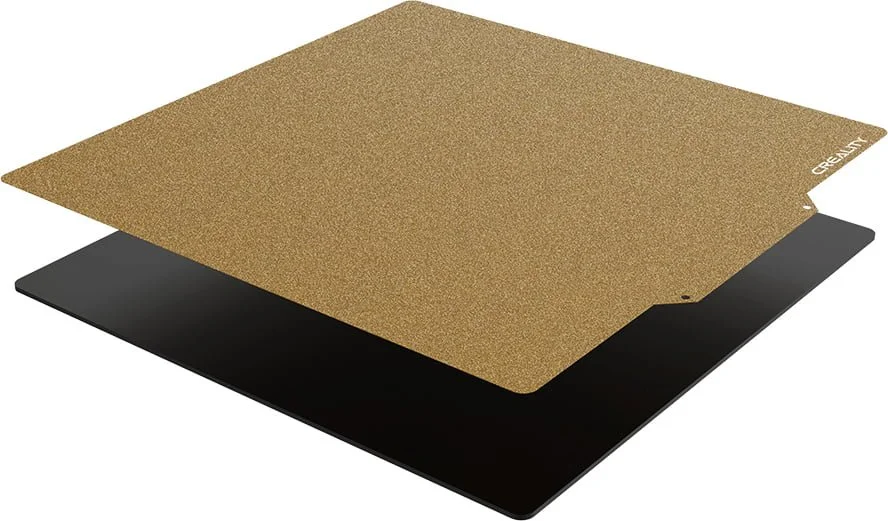

B - Amélioration de l'adhérence et du retrait avec des plateaux spécialisés

L'utilisation d'un plateau PEI (PolyEtherImide) est fortement recommandée pour ceux qui cherchent à améliorer leur efficacité d'impression.

Le PEI offre une excellente adhérence lorsque le plateau est chaud, mais permet un retrait facile une fois refroidi. Cela minimise les risques de déformation des pièces lors du retrait et accélère le processus de préparation pour la prochaine impression.

Un plateau bien choisi peut donc jouer un rôle déterminant dans l'optimisation du cycle d'impression.

C - Gestion stratégique des matériaux

L'utilisation de grosses bobines de filament peut transformer votre flux de travail d'impression. Des bobines plus grandes, comme celles de 3 kg, diminuent la fréquence des remplacements de filament, réduisant ainsi les interruptions et permettant de longs cycles d'impression ininterrompus.

De plus, standardiser vos filaments - c'est-à-dire utiliser le même type et la même marque pour tous vos projets - peut également augmenter l'efficacité. Cela vous permet d'optimiser et de mémoriser les paramètres d'impression pour des résultats cohérents, réduisant ainsi le besoin d'ajustements fréquents.

Conclusion :

Optimiser votre machine d'impression 3D pour la production en série ne se limite pas à appuyer sur un bouton ; c'est une combinaison d'ajustements matériels, de choix judicieux de matériaux, et d'une compréhension approfondie de la manière dont chaque élément interagit avec les autres.

En prenant le temps d'expérimenter et d'affiner ces aspects, vous pouvez transformer une imprimante standard en une machine de production en série hautement efficace, capable de produire des pièces de haute qualité avec un minimum d'intervention et de temps d'arrêt.